کابل ضدحریق چیست؟

کابل ضدحریق (Fire Resistant Cable) نوعی کابل است که بهطور ویژه برای مقاومت در برابر آتش و حفظ عملکرد خود در شرایط حریق طراحی شده است. این کابلها در محیطهایی که احتمال آتشسوزی وجود دارد یا نیاز به اطمینان از عملکرد سیستمهای حیاتی در شرایط اضطراری است، استفاده میشوند. در این مقاله، به بررسی ویژگیها، کاربردها و انواع کابلهای ضدحریق میپردازیم.

ویژگیهای کابل ضدحریق

کابلهای ضدحریق دارای ویژگیهای منحصر بهفردی هستند که آنها را از کابلهای معمولی متمایز میکند. برخی از این ویژگیها عبارتند از:

الف) مقاومت در برابر آتش

- این کابلها بهگونهای طراحی شدهاند که در برابر شعلههای مستقیم و دمای بالا مقاومت میکنند و به سرعت آتش نمیگیرند.

ب) حفظ عملکرد در شرایط حریق

- کابلهای ضدحریق حتی در صورت قرار گرفتن در معرض آتش، به مدت مشخصی (معمولاً ۹۰ تا ۱۸۰ دقیقه) به انتقال برق یا سیگنال ادامه میدهند. این ویژگی برای سیستمهای حیاتی مانند سیستمهای اعلام حریق، روشنایی اضطراری و پمپهای آتشنشانی بسیار مهم است.

ج) دود و گازهای سمی کم

- این کابلها در صورت سوختن، دود و گازهای سمی کمتری تولید میکنند که برای سلامت افراد و محیط زیست مفید است.

د) مقاومت در برابر حرارت

- کابلهای ضدحریق میتوانند در دمای بالا (تا ۹۵۰ درجه سانتیگراد) بدون از دست دادن عملکرد خود کار کنند.

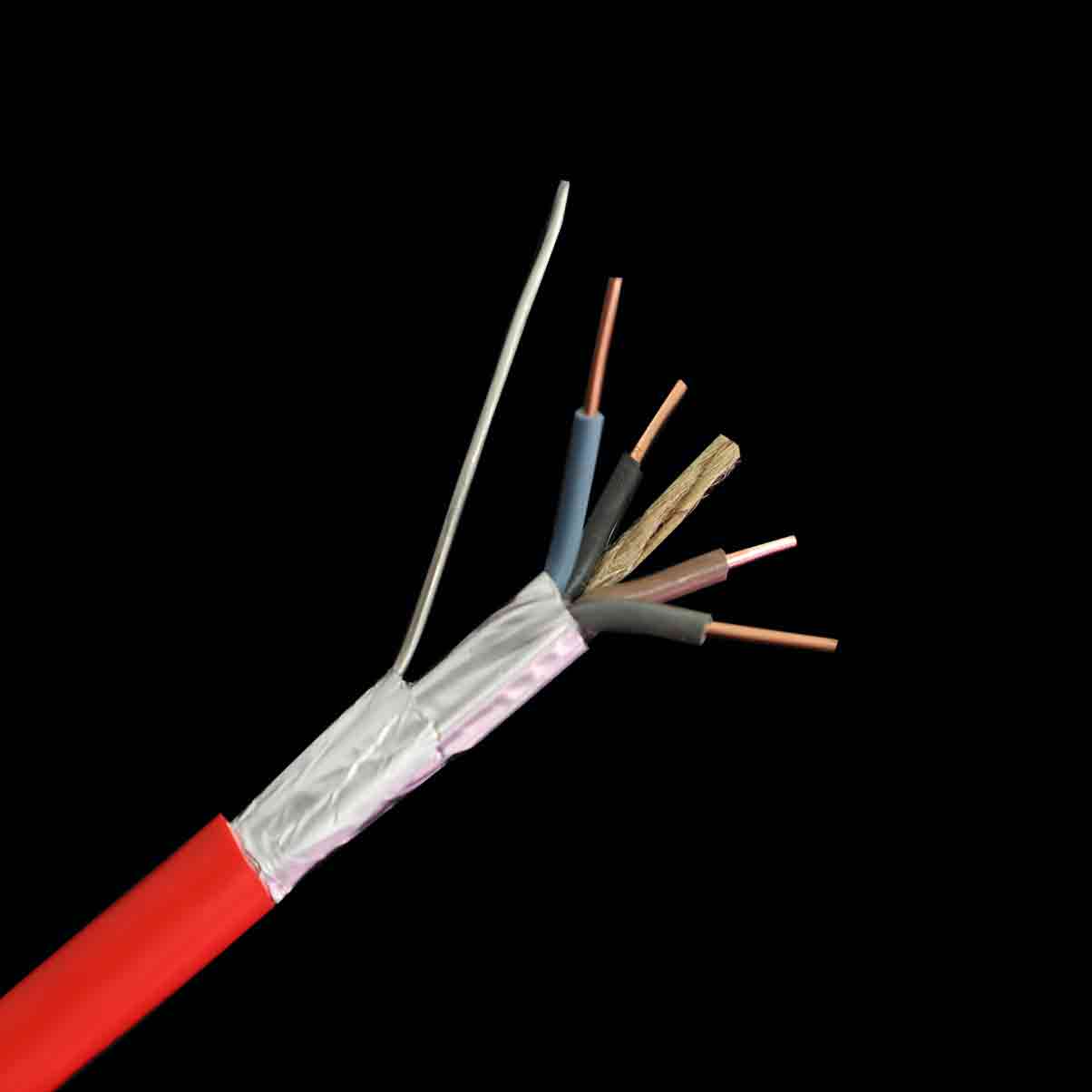

ساختار کابل ضدحریق

ساختار کابلهای ضدحریق بهگونهای طراحی شده است که مقاومت آنها در برابر آتش و حرارت افزایش یابد. اجزای اصلی این کابلها عبارتند از:

الف) هادی (Conductor)

- هادی این کابلها معمولاً از مس یا آلومینیوم ساخته میشود که دارای رسانایی الکتریکی بالا و مقاومت مکانیکی مناسب هستند.

ب) عایق (Insulation)

- عایق این کابلها از مواد مقاوم در برابر حرارت و آتش مانند سیلیکون، XLPE (کراسلینک پلیاتیلن) یا MICC (کابل معدنی عایقشده با مس) ساخته میشود.

ج) غلاف (Sheath)

- غلاف کابلهای ضدحریق معمولاً از مواد مقاوم در برابر آتش مانند LSZH (Low Smoke Zero Halogen) یا پلیاتیلن ساخته میشود. این مواد در صورت سوختن، دود و گازهای سمی کمتری تولید میکنند.

د) لایه محافظ (Barrier)

- برخی از کابلهای ضدحریق دارای لایههای محافظ اضافی مانند نوارهای مسی یا آلومینیومی هستند که به افزایش مقاومت مکانیکی و حرارتی کابل کمک میکنند.

انواع کابل ضدحریق

کابلهای ضدحریق در انواع مختلفی تولید میشوند که هر کدام برای کاربردهای خاصی طراحی شدهاند. برخی از انواع رایج آنها عبارتند از:

الف) کابلهای ضدحریق با عایق معدنی (MICC)

- این کابلها از یک هادی مسی و عایق معدنی (مانند اکسید منیزیم) ساخته میشوند. آنها بهطور کامل غیرقابل اشتعال هستند و در دماهای بسیار بالا نیز عملکرد خود را حفظ میکنند.

ب) کابلهای ضدحریق با عایق پلیمری

- این کابلها از مواد پلیمری مقاوم در برابر حرارت مانند XLPE یا سیلیکون ساخته میشوند. آنها انعطافپذیرتر و سبکتر از کابلهای معدنی هستند.

ج) کابلهای ضدحریق LSZH

- این کابلها از مواد کمدود و بدون هالوژن ساخته میشوند که در صورت سوختن، گازهای سمی و خورنده تولید نمیکنند. این ویژگی آنها را برای استفاده در محیطهای بسته مانند تونلها و ساختمانها ایدهآل میکند.

کاربردهای کابل ضدحریق

کابلهای ضدحریق در محیطها و سیستمهای مختلفی استفاده میشوند. برخی از کاربردهای رایج آنها عبارتند از:

الف) سیستمهای اعلام حریق

- کابلهای ضدحریق برای اتصال سنسورها، دتکتورها و پنلهای اعلام حریق استفاده میشوند تا در صورت بروز آتشسوزی، سیستم بهطور مداوم کار کند.

ب) روشنایی اضطراری

- این کابلها برای تأمین برق چراغهای اضطراری در ساختمانها، تونلها و فرودگاهها استفاده میشوند.

ج) سیستمهای تهویه و پمپهای آتشنشانی

- کابلهای ضدحریق در سیستمهای تهویه و پمپهای آتشنشانی استفاده میشوند تا در شرایط اضطراری بهطور مداوم کار کنند.

د) صنایع نفت، گاز و پتروشیمی

- در صنایع نفت، گاز و پتروشیمی که خطر آتشسوزی بالاست، کابلهای ضدحریق برای اطمینان از ایمنی و عملکرد سیستمهای حیاتی استفاده میشوند.

ه) بیمارستانها و مراکز درمانی

- در بیمارستانها و مراکز درمانی، کابلهای ضدحریق برای سیستمهای حیاتی مانند دستگاههای پزشکی و سیستمهای اعلام حریق استفاده میشوند.

استانداردهای کابل ضدحریق

کابلهای ضدحریق باید مطابق با استانداردهای بینالمللی و ملی تولید و تست شوند. برخی از استانداردهای رایج عبارتند از:

- IEC 60331: استاندارد بینالمللی برای تست مقاومت کابلها در برابر آتش.

- BS 6387: استاندارد بریتانیایی برای تست مقاومت کابلها در برابر آتش، آب و ضربه.

- NFPA 70: استاندارد ملی آمریکا برای کابلهای ضدحریق.

نکات فنی در انتخاب کابل ضدحریق

انتخاب کابل ضدحریق مناسب نیاز به توجه به نکات فنی خاصی دارد. برخی از این نکات عبارتند از:

الف) ولتاژ و جریان نامی

- کابلهای ضدحریق باید متناسب با ولتاژ و جریان نامی سیستم انتخاب شوند تا از عملکرد ایمن و مطمئن آنها اطمینان حاصل شود.

ب) شرایط محیطی

- شرایط محیطی مانند دما، رطوبت و وجود مواد شیمیایی باید در انتخاب کابل ضدحریق در نظر گرفته شوند.

ج) طول عمر و دوام

- کابلهای ضدحریق باید دارای طول عمر و دوام بالایی باشند تا نیاز به تعویض مکرر آنها کاهش یابد.

تستهای کابل ضدحریق

کابلهای ضدحریق باید تحت تستهای سختگیرانهای قرار گیرند تا مقاومت آنها در برابر آتش و حرارت تأیید شود. برخی از این تستها عبارتند از:

الف) تست مقاومت در برابر آتش

- کابلها در معرض شعله مستقیم و دمای بالا قرار میگیرند تا مقاومت آنها در برابر آتش سنجیده شود.

ب) تست عملکرد در شرایط حریق

- کابلها باید در شرایط حریق به مدت مشخصی (معمولاً ۹۰ تا ۱۸۰ دقیقه) به انتقال برق یا سیگنال ادامه دهند.

ج) تست دود و گازهای سمی

- کابلها در شرایط سوختن تست میشوند تا میزان دود و گازهای سمی تولید شده اندازهگیری شود.

جمعبندی

کابل ضدحریق یک محصول ضروری برای محیطهایی است که ایمنی در برابر آتش و عملکرد مداوم سیستمهای حیاتی اهمیت دارد. این کابلها با مقاومت بالا در برابر آتش، حفظ عملکرد در شرایط حریق و تولید دود و گازهای سمی کم، به افزایش ایمنی و قابلیت اطمینان سیستمهای الکتریکی کمک میکنند. انتخاب کابل مناسب با توجه به کاربرد و استانداردهای مربوطه، از اهمیت بالایی برخوردار است. همیشه به یاد داشته باشید که استفاده از کابلهای ضدحریق در محیطهای پرخطر، یک سرمایهگذاری مهم برای حفظ جان افراد و اموال است.